Introduction à la technologie de la photolithographie

Historique du développement de la technologie de la photolithographie

Depuis que Jack S. Kilby a inventé le premier circuit intégré au monde le 12 septembre 1958, les circuits intégrés ont connu un développement rapide pendant plus de 50 ans. La largeur de ligne minimale est désormais comprise entre 20 et 30 nm. temps, entrant dans la gamme submicronique profonde. La technologie de photolithographie, l'une des technologies clés, a également évolué depuis l'utilisation initiale de lentilles grossissantes similaires à celles des équipements photographiques jusqu'à l'ouverture numérique élevée de type immersion 1,35 d'aujourd'hui, qui a la capacité de contrôler et d'ajuster automatiquement la qualité de l'image, avec un diamètre de plus d'un demi-mètre et un poids d'une demi-tonne. ensemble de lentilles géantes. La fonction de la photolithographie est d'imprimer des motifs de circuits semi-conducteurs sur des plaquettes de silicium couche par couche. Son idée vient de la technologie d'impression de longue date. La différence est que l'impression enregistre des informations en utilisant de l'encre pour produire des changements de réflectivité de la lumière sur le papier. , tandis que la photolithographie utilise la réaction photochimique de la lumière et des substances photosensibles pour obtenir des changements de contraste.

La technologie de l'impression est apparue pour la première fois à la fin de la dynastie Han en Chine. Plus de 800 ans plus tard, Bi Sheng de la dynastie Song a apporté des améliorations révolutionnaires et a transformé l'impression en bloc fixe en impression à caractères mobiles, qui s'est ensuite développée rapidement. De nos jours, la technologie de photocomposition au laser a été développée. La « photolithographie » au sens actuel a commencé avec les tentatives d'Alois Senefedler en 1798. Lorsqu'il a essayé de publier son livre à Munich, en Allemagne, il a découvert que s'il utilisait un crayon à huile pour dessiner des illustrations sur du calcaire poreux et humidifiait les zones non dessinées avec de l'eau, l'encre ne collerait qu'à l'endroit où l'on dessinait au crayon. Cette technique est appelée lithographie, ou dessin sur pierre. La lithographie a été le précurseur du multi-registre moderne.

Méthodes de base de la photolithographie

Bien qu'il existe certaines similitudes, la photolithographie dans les circuits intégrés utilise la lumière au lieu de l'encre, et les zones avec et sans encre deviennent les zones avec et sans lumière sur le masque. Dans l'industrie de la fabrication de circuits intégrés, la lithographie est donc également appelée photolithographie, ou lithographie. Tout comme l'encre à base d'huile est déposée de manière sélective sur du calcaire, la lumière ne peut traverser que les zones transparentes du masque, et la lumière projetée est enregistrée sur un matériau sensible à la lumière appelé photorésine. Un schéma simple du processus de photolithographie est présenté dans la figure 7.1.

Comme la résine photosensible subit un changement de vitesse de dissolution dans le révélateur après exposition à la lumière ultraviolette (UV), le motif du masque est transféré sur la couche de résine photosensible située sur le dessus de la plaquette de silicium. Les zones recouvertes par la résine photosensible peuvent permettre un transfert supplémentaire du motif du masque en empêchant tout traitement ultérieur (comme la gravure ou l'implantation ionique).

Depuis 1960, la technologie de photolithographie peut être divisée en trois types suivants : exposition par contact, exposition de proximité et exposition par projection. La première était l'exposition par contact ou exposition de proximité, qui était la norme de fabrication jusqu'au milieu du siècle dernier. Pour l'exposition par contact, comme il n'y a théoriquement pas d'espace entre le masque et le haut de la plaquette de silicium, la résolution n'est pas un problème. Cependant, comme le contact provoquera des défauts dus à l'usure du masque et de la résine photosensible, les gens ont finalement choisi l'exposition de proximité. Bien sûr, dans l'exposition de proximité, bien que les défauts soient évités, la résolution de l'exposition de proximité est limitée à 3 μm ou plus en raison de la présence d'espaces et de la diffusion de la lumière. La limite théorique de résolution de l'exposition de proximité est

Parmi eux,

k représente les paramètres de la résine photosensible, généralement compris entre 1 et 2 ;

CD représente la taille minimale, c'est-à-dire la dimension critique, qui correspond généralement à la largeur minimale de la ligne de période spatiale résoluble ;

λ fait référence à la longueur d’onde d’exposition ;

g représente la distance entre le masque et l'espace sur la surface de la résine photosensible (g=0 correspond à l'exposition par contact)

Étant donné que g est généralement supérieur à 10μm (limité par la planéité de la surface du masque et de la plaquette de silicium), la résolution est très limitée, par exemple 3μm pour une longueur d'onde d'éclairage de 450 nm. L'exposition par contact peut atteindre 0,7μm.

Afin de surmonter la double difficulté des défauts et de la résolution, un schéma d'exposition par projection a été proposé, dans lequel le masque et la plaquette de silicium sont séparés de plusieurs centimètres. Des lentilles optiques sont utilisées pour imager la lentille à motif sur le masque sur la plaquette de silicium. Comme le marché exige des tailles de puces plus grandes et un contrôle plus strict de l'uniformité de la largeur des lignes, l'exposition par projection a également progressivement évolué par rapport à l'original

exposition complète de la tranche de silicium à l'exposition complète de la tranche de silicium par balayage (voir Figure 7.2 (a))

exposition par étapes et répétitions (voir Figure 7.2 (b))

exposition par étapes et par balayage (voir Figure 7.2 (c))

La méthode d'exposition 1:1 de l'ensemble de la plaquette de silicium présente une structure simple et ne nécessite pas une monochromaticité élevée de la lumière. Cependant, à mesure que la taille de la puce et de la plaquette de silicium devient de plus en plus grande et que la largeur de la ligne devient de plus en plus fine, le système optique ne peut pas projeter le motif sur l'ensemble de la plaquette de silicium en une seule fois sans affecter la qualité de l'image, et l'exposition en bloc devient inévitable.

L'une des méthodes d'exposition par blocs est la méthode de balayage de la plaquette de silicium entière, comme illustré dans la figure 7.2 (a). Cette méthode balaie et expose en continu le motif sur le masque de la plaquette de silicium à travers un champ de vision en forme d'arc. Le système utilise deux miroirs sphériques avec le même axe optique, et leur rayon de courbure et leur distance d'installation sont déterminés par l'exigence d'absence d'aberration.

Cependant, à mesure que la taille de la puce et la taille de la plaquette de silicium deviennent de plus en plus grandes et que la largeur de la ligne devient de plus en plus fine, l'exposition 1x rend de plus en plus difficile la fabrication du masque avec une précision de production de motif et une précision de placement élevées.

C'est ainsi qu'à la fin des années 1970, une machine d'exposition par blocs à grossissement réduit a été créée. Les motifs des puces sont exposés un par un à la plaquette de silicium, comme le montre la figure 7.2 (b). Ce système d'exposition à grossissement réduit est donc appelé système pas à pas ou stepper.

Cependant, à mesure que la taille de la puce et de la tranche de silicium augmente et que le contrôle de la largeur de ligne devient plus strict, même les capacités techniques du stepper ne peuvent pas répondre aux besoins. La résolution de la contradiction entre cette demande et la technologie actuelle a directement conduit à la naissance de la machine d'exposition step-and-scan, comme le montre la figure 7.2 (c). Cet appareil est un hybride qui combine les avantages de la première machine d'exposition à balayage de tranche complète et de la machine d'exposition step-and-repeat ultérieure : le masque est scanné et projeté au lieu d'être projeté en une seule fois, et la tranche de silicium entière est également exposée en blocs. Cet appareil transfère les difficultés optiques à un positionnement et un contrôle mécaniques élevés. Cet appareil est utilisé par l'industrie à ce jour, en particulier dans la production de puces semi-conductrices à 65 nm et aux nœuds technologiques inférieurs.

Les principaux fabricants de machines de lithographie au monde sont ASML aux Pays-Bas, Nikon et Canon au Japon, ainsi que d'autres fabricants de machines de lithographie non grandeur nature, tels que Ultrastepper.

Français La fabrication de machines de lithographie à balayage avancées nationales a commencé tardivement. Après 2002, elle a été principalement développée par Shanghai Microelectronics Equipment Co., Ltd. (SMEE). Les machines de lithographie nationales sont passées de la réparation de machines de lithographie d'occasion à la conception et à la fabrication indépendantes de machines de lithographie. La machine de lithographie la plus avancée actuellement en cours de développement est la SSA600/20 de 193 nm (voir la figure 7.3). Bien qu'il existe encore un écart important par rapport au niveau avancé mondial, il faut dire que des progrès gratifiants ont été réalisés. Son ouverture numérique est de 0,75, le champ d'exposition standard est de 26 × 33 mm, la résolution est de 90 nm, la précision de superposition est de 20 nm et la capacité de production de 300 mm est de 80 pièces par heure.

Autres méthodes de transfert d'images

Il est bien connu que l'une des directions du développement continu de la photolithographie est de réduire la longueur d'onde. Cependant, cet effort a été entravé par des facteurs tels que le développement de résines photosensibles 157 nm adaptées, de films protecteurs de masques (pellicules) et le volume de production de matériaux pour lentilles tels que le fluorure de calcium (

). Cependant, au cours des 20 dernières années, de nombreuses recherches ont été consacrées à la photolithographie dans l'ultraviolet extrême (EUV). Cette technologie utilise une lumière ultraviolette extrême de 13,5 nm émise par un plasma au xénon ou à l'étain généré par des lasers puissants ou des décharges à haute tension. Bien que la haute résolution apportée par la technologie EUV soit très attrayante, cette technologie présente également de nombreuses difficultés techniques, telles que le miroir est facilement contaminé par le matériau éclaboussé généré par l'impulsion, la lumière ultraviolette extrême est facilement absorbée (nécessitant que le système ait un vide extrêmement élevé et le nombre minimum de lentilles réfléchissantes), les exigences strictes pour le masque (aucun défaut et une réflectivité élevée), l'éblouissement causé par la courte longueur d'onde, la vitesse de réaction de la résine photosensible et la résolution, etc.

En plus d'utiliser la lumière traditionnelle pour transférer le motif du masque, les gens recherchent également d'autres méthodes de microlithographie, telles que les rayons X, la nano-impression, l'écriture directe par faisceau multi-électrons, le faisceau d'électrons, la projection par faisceau ionique, etc.

Paramètres du système de photolithographie

Longueur d'onde, ouverture numérique, indice de réfraction du milieu de l'espace image

Il a été mentionné précédemment que la résolution de l'exposition de proximité se détériore rapidement à mesure que la distance entre le masque et la plaquette de silicium augmente. Dans la méthode d'exposition par projection, la résolution optique est déterminée par la formule suivante, à savoir :

Parmi eux,

représente un coefficient proportionnel qui caractérise la difficulté du procédé de photolithographie. D'une manière générale,

est compris entre {{0}},25 et 1,0. Il s'agit en fait de la célèbre formule de Rayleigh. Selon cette formule, la résolution optique est déterminée par la longueur d'onde λ, l'ouverture numérique NA et les paramètres liés au processus

. Si vous devez imprimer un motif plus petit, la méthode utilisée peut être de réduire simultanément la longueur d'onde d'exposition, d'augmenter l'ouverture numérique, de réduire la

valeur, ou modifier l'un des facteurs. Dans cette section, nous allons d'abord présenter les résultats existants de l'amélioration de la résolution en réduisant la longueur d'onde et en augmentant l'ouverture numérique. Comment améliorer la résolution en réduisant la

Le facteur sous la prémisse d'une longueur d'onde fixe et d'une ouverture numérique sera discuté plus tard.

Bien que la longueur d'onde courte puisse atteindre une résolution élevée, plusieurs autres paramètres importants liés à la source lumineuse doivent également être pris en compte, tels que l'intensité lumineuse (luminosité), la bande passante de fréquence et la cohérence (la cohérence sera décrite en détail plus tard). Après un examen approfondi, la lampe à mercure haute pression a été sélectionnée comme source lumineuse fiable en raison de sa luminosité et de ses nombreuses lignes spectrales nettes. Différentes longueurs d'onde d'exposition peuvent être sélectionnées en utilisant des filtres de différentes longueurs d'onde. La capacité de sélectionner une seule longueur d'onde de lumière est cruciale pour la photolithographie, car un stepper général produira une aberration chromatique pour la lumière non monochromatique, ce qui entraînera une diminution de la qualité de l'image. Les lignes G, H et I utilisées dans l'industrie font référence aux spectres de lampe à mercure de 436 nm, 405 nm et 365 nm utilisés par la machine d'exposition, respectivement (voir la figure 7.4).

Français Étant donné que la résolution optique du stepper I-line ne peut atteindre que 0,25 μm, la demande d'une résolution plus élevée a poussé la longueur d'onde d'exposition vers une longueur d'onde plus courte, comme le spectre ultraviolet profond (DUV) de 150-300 nm. Cependant, l'extension des lampes à mercure haute pression dans l'ultraviolet profond n'est pas idéale, non seulement en raison d'une intensité insuffisante, mais aussi parce que le rayonnement dans la bande des longues longueurs d'onde produira de la chaleur et des déformations. Les lasers ultraviolets courants ne sont pas non plus idéaux, tels que les lasers à ions argon, car une cohérence spatiale excessive provoquera des taches et affectera l'uniformité de l'éclairage. En revanche, les lasers excimères ont été sélectionnés comme sources lumineuses idéales pour l'ultraviolet profond en raison de leurs avantages suivants.

(1) Leur puissance de sortie élevée maximise la productivité de la machine de lithographie ;

(2) Leur incohérence spatiale, contrairement à d’autres lasers, élimine les taches ;

(3) La puissance de sortie élevée facilite le développement de photorésines adaptées ;

(4) Optiquement, la capacité de produire une sortie ultraviolette profonde avec une fréquence étroite (aussi étroite que quelques pm) permet de concevoir des lentilles de machine de lithographie entièrement en quartz de haute qualité.

Français Par conséquent, les lasers excimères sont devenus la principale source lumineuse d'éclairage sur les lignes de production de circuits intégrés de 0,5 μm et moins, et le premier rapport a été publié par Jain et al. En particulier, les deux lasers excimères, le fluorure de krypton (KrF) avec une longueur d'onde de 248 nm et le fluorure d'argon (ArF) avec une longueur d'onde de 193 nm, ont montré d'excellentes performances en termes d'énergie d'exposition, de bande passante, de forme de faisceau, de durée de vie et de fiabilité. Par conséquent, ils sont largement utilisés dans les machines de lithographie avancées step-and-scan, telles que le Twinscan XT : 1000H (KrF) à double plate-forme d'ASML, le Twinscan XT : 1450G (ArF) et le NSR-S210D (KrF), le NSR-310F (ArF) de Nikon.

Bien sûr, les gens recherchent toujours des sources lumineuses à longueur d’onde plus courte, comme le laser à 157 nm généré par des molécules de fluor.

Cependant, en raison de la difficulté de développer des résines photosensibles adaptées, des films protecteurs de masque (pellicules) et du volume de production de matériau de lentille en fluorure de calcium (

), la technologie de lithographie à 157 nm ne peut étendre le processus de semi-conducteur que d'un seul nœud, c'est-à-dire de 65 nm à 45 nm ; tandis que le développement précédent de la technologie de lithographie à 193 nm a étendu le nœud de fabrication de 130 nm à deux nœuds : 90 nm et 65 nm, ce qui a conduit à l'abandon définitif des efforts de commercialisation de la production de masse de la technologie de lithographie à 157 nm. Le développement de la longueur d'onde d'exposition avec les nœuds de processus est illustré à la Figure 7.5.

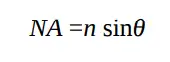

Outre le raccourcissement de la longueur d’onde d’exposition, une autre façon d’améliorer la résolution consiste à augmenter l’ouverture numérique (NA) du dispositif de projection/numérisation.

Où n représente l’indice de réfraction dans l’espace image et θ représente le demi-angle maximal de l’objectif dans l’espace image, comme illustré dans la Figure 7.6.

Si le milieu de l'espace image est l'air ou le vide, son indice de réfraction est proche de 1.0 ou 1.0, et l'ouverture numérique est sinθ. Plus l'angle de l'objectif dans l'espace image est grand, plus la résolution du système optique est élevée. Bien entendu, si la distance entre l'objectif et la plaquette de silicium reste inchangée, plus l'ouverture numérique est grande, plus le diamètre de l'objectif est grand. Plus la taille de l'objectif est grande, plus la difficulté de fabrication est grande et plus la structure est complexe.

Français En général, l'ouverture numérique maximale réalisable est déterminée par la fabricabilité et le coût de fabrication de la technologie de lentille. À l'heure actuelle, la machine de lithographie à balayage I-line typique (Twinscan XT d'ASML : 450G) est équipée d'une lentille avec une ouverture numérique maximale de 0,65, qui peut distinguer des lignes denses de 220nm et une période spatiale de 440 nm. L'ouverture numérique la plus élevée de la longueur d'onde du fluorure de krypton (KrF) est de 0,93 (Twinscan XT d'ASML : 1000H), qui peut distinguer des lignes denses de 80 nm (période spatiale de 160 nm). La machine de lithographie ArF la plus avancée a une ouverture numérique de 0,93 (Twinscan XT d'ASML : 1450G), qui peut imprimer des lignes denses de 65 nm (période spatiale de 120 nm).

Comme mentionné précédemment, l'ouverture numérique peut être augmentée non seulement en augmentant l'angle d'ouverture de l'objectif dans l'espace image, mais également en augmentant l'indice de réfraction de l'espace image. Si de l'eau au lieu de l'air est utilisée pour remplir l'espace image, l'indice de réfraction de l'espace image sera augmenté à 1,44 à une longueur d'onde de 193 nm. Cela équivaut à augmenter le 0.93 NA dans l'air à 1,34 NA en une seule fois. La résolution est améliorée de 30 % à 40 %. Par conséquent, une nouvelle ère de la lithographie par immersion a commencé en 2001. Les machines de lithographie par balayage par immersion commerciales les plus avancées sont le Twinscan NXT: 1950i d'ASML et le NSR-S610C de Nikon, comme le montrent les figures 7.7 (a) et 7.7 (b). La situation de la lithographie par immersion sera décrite en détail plus tard.

Représentation de la résolution de la photolithographie

Il a été mentionné précédemment que la résolution de la photolithographie est déterminée par l'ouverture numérique et la longueur d'onde du système, et bien sûr, elle est liée à la méthode d'amélioration de la résolution de la photolithographie liée au facteur

. Cette section présente principalement comment juger la résolution du processus de photolithographie. Nous savons que la résolution du système optique est donnée par le célèbre critère de Rayleigh. Lorsque deux sources lumineuses ponctuelles de même taille sont proches l'une de l'autre, la distance de leur centre à centre est égale à la distance entre la valeur maximale et la première valeur minimale de l'intensité lumineuse de chaque source lumineuse imagée par l'instrument optique, le système optique ne peut pas distinguer s'il s'agit de deux ou d'une seule source lumineuse, comme le montre la figure 7.8. Cependant, même s'il répond au critère de Rayleigh, l'intensité lumineuse dans la zone entre les deux sources lumineuses ponctuelles est toujours inférieure à la valeur maximale, avec un contraste d'environ 20 %. Pour une source lumineuse linéaire, lorsque la largeur de la source lumineuse est infiniment petite, pour un système optique avec une ouverture numérique de NA et une longueur d'onde de la source lumineuse d'éclairage de λ, la distribution de l'intensité lumineuse sur le plan image est

Autrement dit, l'intensité lumineuse atteint le premier point minimum par rapport à la position centrale de l'image (2NA). I0 représente l'intensité lumineuse au centre de l'image. On peut considérer que la distance minimale que ce système optique peut résoudre est λ/(2NA). Par exemple, lorsque la longueur d'onde est de 193 nm et l'NA de 1,35 (immersion), la distance de résolution minimale du système optique est de 71,5 nm.

Bien sûr, pour le procédé de photolithographie, cela signifie-t-il qu'un motif avec une période spatiale de 71,5 nm peut être imprimé ? La réponse est non. Il y a deux raisons :

① Un processus nécessite une certaine marge et des indicateurs de processus pour être produit en série ;

② La précision de fabrication commerciale de toutes les machines et équipements et l'exhaustivité des performances de la machine, de sorte que la machine puisse imprimer des lignes denses à la limite de résolution et des motifs isolés, et doit également minimiser l'impact des aberrations résiduelles sur le processus.

Pour une machine de lithographie NA 1,35, ASML promet que la période spatiale minimale du motif qui peut être produit est de 76 nm, c'est-à-dire des lignes denses de 38 nm avec un espacement égal. Dans le processus de photolithographie, la résolution limite n'est qu'une valeur de référence. Dans le travail réel, nous ne parlons que de la taille de la fenêtre de processus dans une certaine période spatiale et une certaine largeur de ligne, et si elle est suffisante pour la production de masse. Les paramètres qui caractérisent la fenêtre de processus seront discutés en détail dans la section 7.4. Voici une brève introduction. Habituellement, les paramètres qui caractérisent la fenêtre de processus comprennent la latitude d'énergie d'exposition (EL), la profondeur de champ ou profondeur de champ (DOF), le facteur d'erreur de masque (MEF), la précision de superposition, l'uniformité de la largeur de ligne, etc.

La latitude d'énergie d'exposition fait référence à l'écart maximal autorisé de l'énergie d'exposition dans la plage autorisée de variation de largeur de ligne. Par exemple, pour une ligne d'une largeur de ligne de 90 nm, la largeur de ligne change avec l'énergie de 3 nm/mJ, et la plage autorisée de variation de largeur de ligne est de ±9 nm, alors la plage autorisée de variation d'énergie d'exposition est de 9×2/3=6mJ. Si l'énergie d'exposition est de 30 mJ, la latitude d'énergie est de 20 % par rapport à l'énergie d'exposition.

La profondeur de champ est généralement liée aux performances du contrôle de mise au point de la machine de lithographie. Par exemple, la précision du contrôle de mise au point d'une machine de lithographie de 193 nm, y compris la stabilité du plan focal de la machine, la courbure de champ de la lentille, l'astigmatisme, la précision de mise à niveau et la planéité de la plate-forme de plaquette de silicium, est de 120 nm. La profondeur de champ minimale d'un processus pouvant être produit en série doit alors être supérieure à 120 nm. Si l'influence d'autres processus, tels que la planarisation chimico-mécanique, est ajoutée, la profondeur de champ minimale doit être améliorée, par exemple 200 nm. Bien entendu, comme nous le verrons plus loin, l'amélioration de la profondeur de champ peut se faire au détriment de la marge énergétique.

Le facteur d'erreur de masque (MEF) est défini comme le rapport entre l'écart de la largeur de ligne de la plaquette de silicium dû à l'écart de largeur de ligne sur le masque et l'écart sur le masque, comme indiqué dans la formule (7-5).

Normalement, le MEF est proche ou égal à 1.0. Cependant, lorsque la période spatiale du motif approche de la limite de diffraction, le MEF augmente rapidement. Un facteur d'erreur trop important entraînera une détérioration de l'uniformité de la largeur de ligne sur la plaquette de silicium. Ou, correspondant à l'exigence d'uniformité de la largeur de ligne donnée, l'uniformité de la largeur de ligne du masque est trop élevée.

La précision de la superposition est généralement déterminée par le pas, la précision de la synchronisation de numérisation, le contrôle de la température, l'aberration de l'objectif et la stabilité de l'aberration de la plate-forme mobile de la machine de lithographie. Bien entendu, la précision de la superposition dépend également de la précision de reconnaissance et de lecture de la marque de superposition, de l'influence du processus sur la marque de superposition, de la déformation du processus sur la plaquette de silicium (comme divers processus de chauffage, processus de recuit), etc. Le pas à pas de la machine de lithographie moderne peut compenser l'expansion uniforme de la plaquette de silicium et peut également compenser la distorsion non uniforme de la plaquette de silicium, comme le logiciel GridMapper de « cartographie de grille » lancé par ASML. Il peut corriger la distorsion de la grille d'exposition non linéaire de la plaquette de silicium.

L'uniformité de la largeur de ligne est divisée en deux catégories : l'uniformité au sein de la zone d'exposition (intra-champ) et l'uniformité entre les zones d'exposition (inter-champ).

L'uniformité de la largeur de ligne dans la zone d'exposition est principalement déterminée par l'uniformité de la largeur de ligne du masque (transmise par le facteur d'erreur du masque), la stabilité énergétique (pendant la numérisation), l'uniformité de l'éclairage dans la fente de numérisation, l'uniformité de la mise au point/du nivellement pour chaque point de la zone d'exposition, l'aberration de l'objectif (comme le coma, l'astigmatisme), l'erreur de précision de la synchronisation de numérisation (écart type mobile, MSD), etc.

L'uniformité de la largeur de ligne entre les zones d'exposition est principalement déterminée par la stabilité de l'énergie d'éclairage, l'uniformité de la distribution de l'épaisseur du film du substrat de la plaquette de silicium sur la surface de la plaquette de silicium (principalement en raison de l'uniformité du revêtement de colle et de l'uniformité de l'épaisseur du film apportée par d'autres processus), la planéité de la surface de la plaquette de silicium, l'uniformité de la cuisson liée au révélateur, l'uniformité de la pulvérisation du révélateur, etc.

Flux de processus de photolithographie

Le flux de processus de photolithographie de base en 8-étapes est illustré dans la Figure 7.9.

étape01-Traitement de surface HMDS

étape02-Collage

étape03-Cuisson pré-exposition

étape04-Alignement et exposition

étape05-Cuisson post-exposition

étape06-Développement

étape07-Cuisson post-développement

étape08-Mesure

1. Prétraitement de surface des plaquettes de silicium au gaz

Avant la photolithographie, la plaquette de silicium subira un nettoyage humide et un rinçage à l'eau déionisée pour éliminer les contaminants. Après le nettoyage, la surface de la plaquette de silicium doit être hydrophobisée pour améliorer l'adhérence entre la surface de la plaquette de silicium et la résine photosensible (généralement hydrophobe). Le traitement hydrophobe utilise un matériau appelé hexaméthyldisilazane, avec une formule moléculaire de (CH₃)3SiNHSi(CH₃)₃,La vapeur d'hexaméthyldisilazane (HMDS) est produite. Ce prétraitement au gaz est similaire à l'utilisation d'un apprêt en spray sur le bois et le plastique avant la peinture. Le rôle de l'hexaméthyldisilazane est de remplacer l'hydroxyle hydrophile (OH) à la surface de la plaquette de silicium par de l'hydroxyle hydrophobe (OH) par réaction chimique.OSi(CH₃)₃.Pour atteindre l'objectif du prétraitement

La température du prétraitement au gaz est contrôlée à 200-250 degrés et la durée est généralement de 30 s. Le dispositif de prétraitement au gaz est connecté à la piste de traitement de la plaquette pour le traitement de la résine photosensible et sa structure de base est illustrée à la figure 7.10.

2. Couche photosensible revêtue par centrifugation, antireflet

Après le prétraitement au gaz, la résine photosensible doit être appliquée sur la surface de la plaquette de silicium. La méthode de revêtement la plus utilisée est la méthode de revêtement par centrifugation. La résine photosensible (environ quelques millilitres) est d'abord transportée au centre de la plaquette de silicium par un pipeline, puis la plaquette de silicium sera tournée et progressivement accélérée jusqu'à ce qu'elle se stabilise à une certaine vitesse (la vitesse détermine l'épaisseur de la colle, et l'épaisseur est inversement proportionnelle à la racine carrée de la vitesse). Lorsque la plaquette de silicium s'arrête, sa surface est essentiellement sèche et l'épaisseur est stable à une taille prédéfinie. L'uniformité de l'épaisseur du revêtement doit être comprise entre ±20 Å (« Å, prononcé « angström », est une unité de longueur en physique des particules. 1 Å est égal à

m, qui est un dixième de nanomètre) à 45 nm ou plus de nœuds technologiques avancés. Habituellement, il existe trois principaux composants de la résine photosensible, la résine organique, le solvant chimique et le composé photosensible (PAC).

La photorésine sera abordée en détail dans le chapitre sur la photorésine. Cette section ne traite que de la dynamique des fluides de base. Le processus de revêtement est divisé en trois étapes :

① Transport de résine photosensible ;

② Accélérer la rotation de la plaquette de silicium jusqu’à la vitesse finale ;

③ Tournez à vitesse constante jusqu'à ce que l'épaisseur se stabilise à la valeur prédéfinie ;

L'épaisseur finale de la résine photosensible est directement liée à la viscosité de la résine photosensible et à la vitesse de rotation finale. La viscosité de la résine photosensible peut être ajustée en augmentant ou en diminuant le solvant chimique. La mécanique des fluides par centrifugation a été soigneusement étudiée.

Les exigences élevées en matière d'uniformité de l'épaisseur de la résine photosensible peuvent être satisfaites en contrôlant entièrement les paramètres suivants :

① Température de la résine photosensible ;

② Température ambiante ;

③ Température de la plaquette de silicium ;

④ Débit d’échappement et pression du module de revêtement ;

La réduction des défauts liés au revêtement est un autre défi. La pratique montre que l'utilisation du procédé suivant peut réduire considérablement l'apparition de défauts.

(1) La résine photosensible elle-même doit être propre et exempte de particules. Avant le revêtement, il doit être soumis à un processus de filtration et la taille des pores du filtre doit répondre aux exigences du nœud technologique.

(2) La résine photosensible elle-même ne doit pas contenir d'air mélangé, car les bulles provoqueraient des défauts d'image. Les bulles se comportent de la même manière que les particules.

(3) La conception du bol de revêtement doit empêcher structurellement les éclaboussures de la résine photosensible éjectée.

(4) Le système de pompage pour la distribution de résine photosensible doit être conçu pour pouvoir aspirer après chaque distribution de résine photosensible. La fonction de l'aspiration est d'aspirer l'excès de résine photosensible de la buse vers la canalisation afin d'éviter que l'excès de résine photosensible ne goutte sur la plaquette de silicium ou que l'excès de résine photosensible ne sèche et ne provoque des défauts granulaires lors de la distribution suivante. L'action d'aspiration doit être réglable pour empêcher l'excès d'air de pénétrer dans la canalisation.

(5) Décollement des bords de la plaquette (bordure) Le solvant utilisé dans le processus d'élimination des billes (EBR) doit être bien contrôlé. Pendant le processus de revêtement par centrifugation des plaquettes de silicium, la résine photosensible s'écoulera vers le bord de la plaquette de silicium et du bord de la plaquette de silicium vers l'arrière de la plaquette de silicium en raison de la force centrifuge. Un cercle de résidus de résine photosensible en forme de bille se formera sur le bord de la plaquette de silicium en raison de sa tension superficielle, comme illustré dans la figure 7.11. Ce résidu est appelé bille de bord. S'il n'est pas retiré, ce cercle de bille se décollera et formera des particules après séchage, et tombera sur la plaquette de silicium, l'outil de transport de la plaquette de silicium et l'équipement de traitement de la plaquette de silicium, provoquant une augmentation du taux de défauts. De plus, les résidus de résine photosensible à l'arrière de la plaquette de silicium colleront à la plate-forme de la plaquette de silicium (mandrin de plaquette), provoquant une mauvaise adsorption de la plaquette de silicium, provoquant une défocalisation de l'exposition et augmentant les erreurs de superposition. Habituellement, un Le dispositif de retrait des bords est installé dans l'équipement de revêtement de résine photosensible. La fonction de retrait de la résine photosensible à une certaine distance du bord de la plaquette de silicium est obtenue en faisant tourner la plaquette de silicium au niveau du bord de la plaquette de silicium (une buse en haut et une en bas, et la position de la buse par rapport au bord de la plaquette de silicium est réglable).

(6) Après un calcul minutieux, on a découvert qu'environ 90 à 99 % de la résine photosensible était extraite de la plaquette de silicium et était gaspillée. Des personnes ont essayé de prétraiter la plaquette de silicium avant de faire tourner la résine photosensible sur la plaquette de silicium en utilisant un solvant chimique appelé acétate d'éther méthylique de propylène glycol (formule moléculaire CH₃COOCH(CH₃)CH₃OCH₃), PGMEA). Cette méthode est appelée revêtement par réduction de résine (RRC). Cependant, si cette méthode est utilisée de manière incorrecte, des défauts se produiront. Les défauts peuvent être liés à l'impact chimique à l'interface RRC-photorésist et à la contamination du solvant RRC par l'ammoniac dans l'air.

(7) Maintenez la pression d'échappement du développeur ou du module de développement pour éviter les éclaboussures de minuscules gouttelettes de développeur pendant le processus de développement lorsque la plaquette de silicium est tournée.

Étant donné que la viscosité de la résine photosensible change avec la température, différentes épaisseurs peuvent être obtenues en modifiant intentionnellement la température de la plaquette de silicium ou de la résine photosensible. Si différentes températures sont réglées dans différentes zones de la plaquette de silicium, différentes épaisseurs de résine photosensible peuvent être obtenues sur une plaquette de silicium. L'épaisseur optimale de la résine photosensible peut être déterminée par la loi de la largeur de ligne et de l'épaisseur de la résine photosensible (courbe de basculement) pour économiser les plaquettes de silicium, le temps machine et les matériaux. La discussion sur les courbes de basculement sera abordée dans les chapitres suivants. La méthode et le principe du revêtement par centrifugation de la couche antireflet sont les mêmes.

3. Cuisson pré-exposition

Une fois que la résine photosensible est déposée par centrifugation sur la surface de la plaquette de silicium, elle doit être cuite. Le but de la cuisson est d'éliminer presque tous les solvants. Cette cuisson est appelée « cuisson de pré-exposition » ou « pré-cuisson » car elle est effectuée avant l'exposition. La pré-cuisson améliore l'adhérence de la résine photosensible, améliore l'uniformité de la résine photosensible et contrôle l'uniformité de la largeur de ligne pendant le processus de gravure. Dans la résine photosensible amplifiée chimiquement mentionnée dans la section 6.3, la pré-cuisson peut également être utilisée pour modifier dans une certaine mesure la longueur de diffusion du photoacide afin d'ajuster les paramètres de la fenêtre de processus. La température et le temps de pré-cuisson typiques sont de 90-100 degrés, environ 30 s. Après la pré-cuisson, la plaquette de silicium sera déplacée de la plaque chauffante utilisée pour la cuisson vers une plaque froide pour la ramener à température ambiante en préparation de l'étape d'exposition.

4. Alignement et exposition

Les étapes qui suivent la précuisson sont l'alignement et l'exposition. Dans la méthode d'exposition par projection, le masque est déplacé vers une position approximative prédéfinie sur la plaquette de silicium, ou vers une position appropriée par rapport au motif existant sur la plaquette de silicium, puis la lentille transfère son motif sur la plaquette de silicium par photolithographie. Pour l'exposition de proximité ou de contact, le motif sur le masque sera directement exposé à la plaquette de silicium par la source de lumière ultraviolette.

Pour la première couche de motifs, il peut n'y avoir aucun motif sur la plaquette de silicium, et la machine de photolithographie déplace le masque par rapport à la position approximative prédéfinie (méthode de différenciation des puces) sur la plaquette de silicium (en fonction de la précision de placement latéral de la plaquette de silicium sur la plate-forme de la machine de photolithographie, généralement autour de 10 à 30 µm).

Pour la deuxième couche et les motifs suivants, la machine de photolithographie doit aligner la marque d'alignement laissée par l'exposition de la couche précédente pour surimprimer le masque de cette couche sur le motif existant de la couche précédente. Cette précision de superposition est généralement de 25 à 30 % de la taille minimale du motif. Par exemple, dans la technologie 90 nm, la précision de superposition est généralement de 22 à 28 nm (3 fois l'écart type). Une fois que la précision d'alignement répond aux exigences, l'exposition commence. L'énergie lumineuse active les composants photosensibles de la résine photosensible et démarre la réaction photochimique. Les principaux indicateurs de mesure de la qualité de la photolithographie sont généralement la résolution et l'uniformité de la dimension critique (CD), la précision de superposition et le nombre de particules et de défauts.

La précision de superposition est essentiellement définie comme la précision d'alignement (3σ) des graphiques entre les deux processus de photolithographie. Si l'écart d'alignement est trop important, cela affectera directement le rendement du produit. Pour les machines de photolithographie haut de gamme, les fournisseurs d'équipements généraux fourniront deux valeurs pour la précision de superposition, l'une est l'erreur de superposition à deux reprises d'une seule machine elle-même et l'autre est l'erreur de superposition entre deux appareils (appareils différents).

5. Cuisson post-exposition

Une fois l'exposition terminée, la résine photosensible doit être à nouveau cuite. Comme cette cuisson a lieu après l'exposition, elle est appelée « cuisson post-exposition », abrégée en cuisson post-exposition (PEB). Le but de la post-cuisson est de compléter complètement la réaction photochimique par chauffage. Les composants photosensibles générés pendant le processus d'exposition se diffuseront sous l'action du chauffage et réagiront chimiquement avec la résine photosensible, transformant le matériau de résine photosensible qui était presque insoluble dans le liquide révélateur en un matériau soluble dans le liquide révélateur, formant des motifs solubles dans le liquide révélateur et insolubles dans le liquide révélateur dans le film de résine photosensible.

Ces motifs étant cohérents avec ceux du masque, mais non affichés, on les appelle aussi « images latentes ». Pour les résines photosensibles amplifiées chimiquement, des températures ou des temps de cuisson excessifs entraîneront une diffusion excessive des photoacides (catalyseurs des réactions photochimiques), ce qui endommagera le contraste de l'image d'origine et réduira ainsi l'uniformité de la fenêtre de traitement et de la largeur de ligne. Une discussion détaillée sera effectuée dans les chapitres suivants. Pour afficher véritablement l'image latente, un développement est nécessaire.

6. Développement

Une fois la post-cuisson terminée, la plaquette de silicium entre dans l'étape de développement. Étant donné que la résine photosensible après la réaction photochimique est acide, une solution alcaline forte est utilisée comme révélateur. En général, on utilise une solution aqueuse d'hydroxyde de tétraméthylammonium (TMAH) à 2,38 % avec une formule moléculaire de (CH₃)₄NOH. Une fois que le film de résine photosensible a subi le processus de développement, les zones exposées sont éliminées par le révélateur et le motif du masque est affiché sur le film de résine photosensible sur la plaquette de silicium sous la forme de formes concaves et convexes avec ou sans résine photosensible. Le processus de développement comporte généralement les étapes suivantes :

(1) Pré-pulvérisation (pré-humidification) : vaporisez un peu d'eau déionisée (eau DI) sur la surface de la plaquette de silicium pour améliorer l'adhérence du révélateur sur la surface de la plaquette de silicium.

(2) Distribution du révélateur (developer dispense) : distribuer le révélateur sur la surface de la plaquette de silicium. Afin de mettre en contact toutes les parties de la surface de la plaquette de silicium avec la même quantité de révélateur autant que possible, la distribution du révélateur a développé les méthodes suivantes. Par exemple, utiliser des buses E2, des buses LD, etc.

(3) Maintien en surface du révélateur (flaque) : une fois le révélateur pulvérisé, il doit rester sur la surface de la plaquette de silicium pendant un certain temps, généralement de quelques dizaines de secondes à une ou deux minutes, afin de permettre au révélateur de réagir complètement avec la résine photosensible.

(4) Retrait et rinçage du révélateur : Une fois le révélateur arrêté, le révélateur sera jeté et de l'eau déionisée sera pulvérisée sur la surface de la plaquette de silicium pour éliminer le révélateur résiduel et les fragments de photorésist résiduels.

(5) Essorage : la plaquette de silicium est tournée à grande vitesse pour évacuer l'eau déionisée de la surface.

7. Cuisson post-développement, cuisson de film dur

Après le développement, comme la plaquette de silicium est exposée à l'eau, la résine photosensible absorbe une partie de l'eau, ce qui n'est pas bon pour les processus ultérieurs tels que la gravure humide. Par conséquent, une cuisson du film dur est nécessaire pour expulser l'excès d'eau de la résine photosensible. Étant donné que la plupart des gravures utilisent désormais la gravure au plasma, également appelée « gravure sèche », la cuisson du film dur a été omise dans de nombreux processus.

8. Mesure

Une fois l'exposition terminée, la dimension critique (dimension critique, CD en abrégé) formée par la lithographie et la précision de la superposition doivent être mesurées (métrologie). La dimension critique est généralement mesurée à l'aide d'un microscope électronique à balayage, tandis que la précision de la superposition est mesurée par un microscope optique et un détecteur d'imagerie à réseau à couplage de charge (CCD). La raison d'utiliser un microscope électronique à balayage est que la largeur de ligne dans le processus de semi-conducteur est généralement inférieure à la longueur d'onde de la lumière visible, par exemple 400 à 700 nm, et la longueur d'onde équivalente électronique du microscope électronique est déterminée par la tension d'accélération de l'électron. Selon les principes de la mécanique quantique, la longueur d'onde de De Broglie d'un électron est

Où h (6,626 × 10-³⁴Js) est la constante de Planck, m (9,1×10-³¹kg) est la masse de l'électron dans le vide et v est la vitesse de l'électron. Si la tension d'accélération est V, la longueur d'onde de Broglie de l'électron peut s'écrire comme

Où q (1,609 × 10-19c) est la charge de l'électron. En remplaçant les valeurs numériques, l'équation (7-7) peut s'écrire approximativement comme

Si la tension d'accélération est de 300 V, la longueur d'onde de l'électron est de 0,07 nm, ce qui est suffisant pour mesurer la largeur de la ligne. Dans le travail réel, la résolution du microscope électronique est déterminée par la diffusion multiple du faisceau d'électrons dans le matériau et l'aberration de la lentille électronique. Habituellement, la résolution du microscope électronique est de plusieurs dizaines de nanomètres et l'erreur de mesure de la dimension de la ligne est d'environ 1 à 3 nm. Bien que la précision de superposition ait atteint le niveau nanométrique, comme la mesure de superposition ne nécessite que la capacité de déterminer la position centrale de la ligne la plus épaisse, un microscope optique peut être utilisé pour mesurer la précision de superposition.

La figure 7.12 (a) est une capture d'écran de la mesure de taille prise par un microscope électronique à balayage. Les doubles lignes blanches et les flèches relatives sur la figure représentent la taille de la cible. Le contraste de l'image du microscope électronique à balayage est formé par l'émission et la collecte d'électrons secondaires générés par le bombardement d'électrons. On peut voir que davantage d'électrons secondaires peuvent être collectés au bord de la ligne. En principe, plus il y a d'électrons collectés, plus la mesure est précise. Cependant, comme l'impact du faisceau d'électrons sur la résine photosensible ne peut être ignoré, la résine photosensible rétrécit après l'irradiation par le faisceau d'électrons, en particulier la résine photosensible de 193 nm. Il devient donc très important d'établir un équilibre entre la mesurabilité et une perturbation minimale.

La figure 7.12 (b) est un schéma typique de mesure de superposition, dans lequel l'épaisseur de ligne est généralement de 1 à 3 μm, la longueur du côté du cadre extérieur est généralement de 20 à 30 μm et la longueur du côté du cadre intérieur est généralement de 10 à 20 μm. Dans cette figure, les différentes couleurs ou contrastes affichés par les cadres intérieur et extérieur sont dus aux différences de couleur et de contraste de la lumière réfléchie causées par les différentes épaisseurs des différentes couches de films minces. La mesure de superposition est obtenue en déterminant la différence spatiale entre le point central du cadre intérieur et le point central du cadre extérieur. La pratique a prouvé que tant qu'une intensité de signal suffisante est fournie, même un microscope optique peut atteindre une précision de mesure d'environ 1 nm.

Méthode d'évaluation de l'intégrité des fenêtres et des motifs du processus de lithographie

Marge énergétique d'exposition, pente logarithmique d'image normalisée (NILS)

Dans la section 2, il a été mentionné que la marge d'énergie d'exposition (EL) fait référence à l'écart maximal admissible de l'énergie d'exposition dans la plage autorisée de variation de largeur de ligne. Il s'agit d'un paramètre de base pour mesurer le processus de lithographie.

La figure 7.13 (a) montre la variation du motif de lithographie en fonction de l’énergie d’exposition et de la distance focale.

La figure 7.13 (b) montre un modèle de test de distribution bidimensionnel avec différentes énergies et distances focales exposées sur une plaquette de silicium. Il s'agit d'une sorte de matrice et est également appelé matrice d'exposition-mise au point (FEM).

Cette matrice est utilisée pour mesurer la fenêtre de processus du processus de photolithographie sur un ou plusieurs motifs, tels que la marge d'énergie et la profondeur de mise au point. Si des motifs de test spéciaux sur le masque sont ajoutés, la matrice Focus-Energy peut également mesurer d'autres paramètres de performance liés au processus et à l'équipement, tels que diverses aberrations de la lentille de la machine de lithographie, la lumière parasite (flare), le facteur d'erreur du masque, la longueur de diffusion photoacide de la résine photosensible, la sensibilité de la résine photosensible, la précision de fabrication du masque, etc.

Dans la figure 7.13 (a), le graphique gris représente la morphologie transversale de la résine photosensible (résistance photosensible positive) après exposition et développement. À mesure que l'énergie d'exposition continue d'augmenter, la largeur de la ligne devient de plus en plus petite. À mesure que la distance focale change, la morphologie verticale de la résine photosensible change également. Commençons par examiner le changement avec l'énergie. Si la distance focale est sélectionnée à -0,1 μm, c'est-à-dire que le plan focal projeté est à 0,1 μm sous le haut de la résine photosensible. Si la largeur de la ligne est mesurée à mesure qu'elle change avec l'énergie, une courbe telle que celle illustrée dans la figure 7.14 peut être obtenue.

Si nous sélectionnons la tolérance CD totale de la largeur de ligne comme ±10 % de la largeur de ligne de 90 nm, c'est-à-dire 18 nm, et que la pente de la largeur de ligne changeant avec l'énergie d'exposition est de 6,5 nm/(mJ/cm²), et que l'énergie d'exposition optimale est de 20 (mJ/cm²), alors la marge d'énergie EL est de 18/6,5/20=13,8 %.

Est-ce suffisant ? Cette question est liée à des facteurs tels que la puissance de la machine de lithographie, la capacité de contrôle de la production du processus et les exigences du dispositif en matière de largeur de ligne. La marge énergétique est également liée à la capacité de la résine photosensible à préserver l'image spatiale. D'une manière générale, aux nœuds 90 nm, 65 nm, 45 nm et 32 nm, l'exigence EL pour la lithographie de la couche de grille est de 15 à 20 %, et l'exigence EL pour la couche de câblage métallique est d'environ 13 à 15 %.

La marge énergétique est également directement liée au contraste de l'image, mais l'image ici n'est pas l'image spatiale de la lentille, mais l'image latente après la réaction photochimique de la résine photosensible. L'absorption de la lumière par la résine photosensible et l'apparition de réactions photochimiques nécessitent la diffusion de composants photosensibles dans le film de résine photosensible. La diffusion nécessaire à cette réaction photochimique réduira le contraste de l'image. Le contraste est défini comme

Parmi elles, U est l'intensité lumineuse équivalente de « l'image latente » (en fait la densité de la composante sensible à la lumière).

Pour les lignes denses, si la période spatiale P est inférieure à λ /NA, alors son intensité lumineuse équivalente à l'image spatiale U(x) doit être une onde sinusoïdale, comme le montre la figure 7.15, qui peut s'écrire comme

Selon la définition de EL, combinée à la formule (7-10), comme le montre la figure 7.16, EL peut s'écrire comme l'expression suivante, c'est-à-dire,

Pour une ligne et un espace égaux, CD=P/2. Il existe une expression plus concise et intuitive, à savoir

Autrement dit, si dCD utilise le CD général de 10 %, alors le contraste est approximativement égal à 3,2 fois l'EL. La pente dans la formule (7-11) est

On l'appelle aussi pente logarithmique de l'image (ILS). En raison de sa relation directe avec le contraste de l'image et l'EL, elle est également utilisée comme paramètre important pour mesurer la fenêtre du processus de lithographie. Si elle est normalisée, c'est-à-dire multipliée par la largeur de ligne, on peut obtenir la pente logarithmique de l'image normalisée (NILS), telle que définie dans la formule (7-15), c'est-à-dire,

En général, U(x) désigne l'image spatiale projetée par la lentille dans la résine photosensible, qui désigne ici l'« image latente » après la réaction photochimique de la résine photosensible. Pour des lignes denses avec un espacement égal, CD=P/2, et la période spatiale P est inférieure à λ/NA, NILS peut s'écrire comme

Par exemple, pour un processus de mémoire de 9 nm, la largeur de ligne CD est égale à 4,09 µm, si le contraste est de 50 % et la période spatiale est de 0,18 µm, alors le NILS est de 1,57.

Profondeur de champ (méthode de nivellement)

Français La profondeur de champ (DOF) fait référence à la plage maximale de variation de la distance focale dans la plage autorisée de variation de la largeur de ligne. Comme le montre la Figure 7.13, la résine photosensible ne changera pas seulement en largeur de ligne mais aussi en morphologie à mesure que la distance focale change. D'une manière générale, pour les résines photosensibles à haute transparence, telles que les résines photosensibles 193 nm et les résines photosensibles 248 nm à haute résolution, lorsque le plan focal de la machine de photolithographie est à une valeur négative, le plan focal est proche du haut de la résine photosensible ; lorsque le rapport hauteur/largeur est supérieur à 2.5-3, en raison de la grande largeur de ligne au bas de la résine photosensible, même une « contre-dépouille » peut se produire, ce qui peut provoquer une instabilité mécanique et un basculement. Lorsque le plan focal est à une valeur positive, en raison de la grande largeur de ligne au sommet de la rainure de la résine photosensible, les coins carrés du haut deviennent arrondis (arrondi supérieur). Cet « arrondi supérieur » peut être transféré à la morphologie du matériau après la gravure, il faut donc éviter à la fois le « contre-dépouille » et l'« arrondi ».

Si les données de largeur de ligne de la Figure 7.13 sont tracées, une courbe de largeur de ligne en fonction de la distance focale à différentes énergies d'exposition sera obtenue, comme illustré dans la Figure 7.17.

La variation de la largeur de ligne avec la distance focale sous une énergie d'exposition de 16, 18, 20, 22, 24 est également appelée diagramme de Poisson.

Si la plage de variation admissible de la largeur de ligne est limitée à ±9 nm, la variation maximale admissible de la distance focale à l'énergie d'exposition optimale peut être trouvée à partir de la Figure 7.17. De plus, comme dans le travail réel, l'énergie et la distance focale changent en même temps, comme la dérive de la machine de lithographie, il est nécessaire d'obtenir la plage de variation maximale admissible de la distance focale dans des conditions de dérive d'énergie. Comme le montre la Figure 7.17, une certaine plage de variation admissible de la largeur de ligne EL, telle que ±5 % comme norme (EL=10 %), peut être utilisée pour calculer la plage de variation maximale admissible de la distance focale, qui est comprise entre 19 et 21 mJ/cm2. Les données EL peuvent être tracées en fonction de la plage de distance focale admissible, comme le montre la Figure 7.18. On peut constater que dans le processus 90 nm, sous la plage de variation de 10 % EL, la plage de profondeur de mise au point maximale est d'environ 0,30 μm.

Est-ce suffisant ? En règle générale, la profondeur de champ est liée à la machine de photolithographie, comme la précision du contrôle de la mise au point, y compris la stabilité du plan focal de la machine, la courbure de champ de l'objectif, l'astigmatisme, la précision de mise à niveau et la planéité de la plate-forme de la plaquette de silicium. Bien entendu, elle est également liée à la planéité de la plaquette de silicium elle-même et au degré de réduction de la planéité provoqué par le processus d'aplatissement chimico-mécanique. Pour différents nœuds technologiques, les exigences de profondeur de champ typiques sont répertoriées dans le tableau 7.1.

La profondeur de champ étant si importante, la mise à niveau, un élément essentiel de la machine de lithographie, est très critique. La méthode de mise à niveau la plus couramment utilisée dans l'industrie aujourd'hui consiste à déterminer la position verticale z de la plaquette de silicium et les angles d'inclinaison Rxet Ry

dans la direction horizontale en mesurant la position de la tache lumineuse réfléchie par la lumière incidente oblique sur la surface de la plaquette de silicium, comme illustré dans la Figure 7.19.

Le système réel est beaucoup plus compliqué, y compris la manière de séparer les z, R indépendantsx, et Ry. Étant donné que ces trois paramètres indépendants doivent être mesurés simultanément, un seul faisceau lumineux n'est pas suffisant (il n'y a que deux degrés de liberté pour le déplacement latéral) et au moins deux faisceaux lumineux sont nécessaires.

De plus, s'il est nécessaire de détecter z, Rx, et RyEn différents points de la zone d'exposition ou de la fente, le nombre de points lumineux doit être augmenté. En général, pour une zone d'exposition, il peut y avoir jusqu'à 8 à 10 points de mesure. Cependant, cette méthode de mise à niveau a ses limites. Étant donné qu'une lumière incidente oblique est utilisée, comme un angle d'incidence rasant de 15 à 20 degrés (ou un angle d'incidence de 70 à 75 degrés par rapport à la direction verticale de la surface de la plaquette de silicium), pour des surfaces telles que la résine photosensible et le dioxyde de silicium avec un indice de réfraction de la lumière blanche d'environ 1,5, seulement environ 18 à 25 % de la lumière est réfléchie, comme illustré sur la figure 7.20, et les 75 à 82 % restants de la lumière entrant dans le détecteur pénètrent dans la surface du milieu transparent. Cette partie de la lumière transmise continuera à se propager jusqu'à ce qu'elle rencontre un milieu opaque ou un milieu réfléchissant, tel que le silicium, le polysilicium, le métal ou un milieu à indice de réfraction élevé, tel que le nitrure de silicium, et soit ensuite réfléchie.

Par conséquent, la « surface » réellement détectée par le système de mise à niveau se situera quelque part en dessous de la surface supérieure de la résine photosensible. Étant donné que l'extrémité arrière de la ligne (BEOL) comporte principalement une couche d'oxyde relativement épaisse, telle que divers dioxydes de silicium, il y aura un certain écart de distance focale entre l'extrémité avant de la ligne (FEOL) et l'extrémité arrière, généralement compris entre 5 et 0,20 μm, en fonction de l'épaisseur du support transparent et de la réflectivité du support opaque. Par conséquent, à l'arrière, le motif de conception de la puce doit être aussi uniforme que possible ; sinon, en raison de la distribution inégale de la densité du motif, cela entraînera des erreurs de nivellement, ce qui introduira une compensation d'inclinaison incorrecte et provoquera une défocalisation.

Il existe généralement deux modes de mise à niveau des machines de photolithographie :

(1) Mode planaire : mesurer la hauteur de plusieurs points sur la zone d'exposition ou sur l'ensemble de la plaquette de silicium, puis trouver le plan selon la méthode des moindres carrés ;

(2) Mode dynamique (exclusif aux machines de photolithographie à balayage) : mesure dynamique de la hauteur de plusieurs points dans la zone de fente balayée, puis compensation continue dans le sens de balayage. Bien entendu, il est important de savoir que la rétroaction de mise à niveau est obtenue en déplaçant la plate-forme de plaquette de silicium de haut en bas et en l'inclinant dans le sens de non-balayage. Sa compensation ne peut être que macroscopique, généralement au niveau millimétrique. De plus, dans le sens de non-balayage (direction X), elle ne peut être traitée qu'en fonction de l'inclinaison du premier ordre, et toute courbure non linéaire (comme la courbure du champ de la lentille et la déformation de la plaquette de silicium) ne peut pas être compensée, comme le montre la figure 7.21.

En mode dynamique, certaines machines de lithographie peuvent également arrêter la mesure de nivellement pour les zones d'exposition incomplètes (prises de vue) ou les zones de puces au bord de la plaquette de silicium (une zone d'exposition avec un maximum de

peut contenir de nombreuses zones de puces, appelées matrices), et utiliser les données d'exposition ou de nivellement de la zone de puce autour d'elle pour l'épitaxie afin d'éviter les erreurs de mesure causées par une déviation de hauteur excessive et une couche de film incomplète sur le bord de la plaquette de silicium. Dans les machines de lithographie ASML, cette fonction est appelée « Circuit Dependent Focus Edge Clearance » (CDFEC).

Plusieurs facteurs principaux influent sur la profondeur de champ : l'ouverture numérique du système, les conditions d'éclairage, la largeur de ligne du motif, la densité du motif, la température de cuisson de la résine photosensible, etc. Comme le montre la figure 7.22, selon l'optique ondulatoire, à la meilleure distance focale, tous les rayons lumineux convergés vers le foyer ont la même phase ;

Cependant, dans la position défocalisée, les rayons lumineux passant par le bord de la lentille et les rayons lumineux passant par le centre de la lentille parcourent des chemins optiques différents, et leur différence est (FF′- OF′). Lorsque l'ouverture numérique augmente, la différence de chemin optique augmente également, et l'intensité lumineuse focale réelle au point de défocalisation diminue, ou la profondeur de champ diminue. Dans des conditions d'éclairage à lumière parallèle, la profondeur de champ (Rayleigh) est généralement donnée par la formule suivante, à savoir :

Où θ est l'angle d'ouverture maximal de l'objectif, correspondant à l'ouverture numérique NA. Lorsque NA est relativement faible, on peut l'écrire approximativement comme suit :

On peut voir que lorsque l'ouverture numérique est plus grande, la profondeur de champ est plus petite et la profondeur de champ est inversement proportionnelle au carré de l'ouverture numérique.

Non seulement l'ouverture numérique affecte la profondeur de champ, mais aussi les conditions d'éclairage. Par exemple, pour des graphiques denses et une période spatiale inférieure à λ/NA, un éclairage hors axe augmentera la profondeur de champ. Cette partie sera à nouveau abordée dans la section 7.1 de la section 7 avec un éclairage hors axe. De plus, la largeur de ligne des graphiques affectera également la profondeur de champ. Par exemple, la profondeur de champ des petits graphiques est généralement plus petite que celle des graphiques grossiers. Cela est dû au fait que l'angle d'onde de diffraction des petits graphiques est relativement grand et que l'angle entre leur convergence dans le plan focal est relativement grand. Comme mentionné ci-dessus, la profondeur de champ sera plus petite. De plus, la température de cuisson de la résine photosensible affectera également la profondeur de champ dans une certaine mesure. Une cuisson post-exposition (PEB) plus élevée entraînera la moyenne du contraste spatial de l'image dans la direction verticale (Z) dans l'épaisseur de la résine photosensible, ce qui entraînera une augmentation de la profondeur de champ. Cependant, cela se fait au détriment de la réduction du contraste maximal de l'image.

Facteur d'erreur du masque

Le facteur d'erreur de masque (MEF) ou facteur d'amélioration d'erreur de masque (MEEF) est défini comme la dérivée partielle de la largeur de ligne exposée sur la plaquette de silicium par rapport à la largeur de ligne de masque. Le facteur d'erreur de masque est principalement causé par la diffraction du système optique et deviendra plus important en raison de la fidélité limitée de la résine photosensible à l'image spatiale. Les facteurs affectant le facteur d'erreur de masque comprennent les conditions d'éclairage, les propriétés de la résine photosensible, les aberrations de l'objectif de la machine de lithographie, la température de post-cuisson (PEB), etc. Au cours de la dernière décennie, de nombreux rapports sur la recherche des facteurs d'erreur de masque ont été publiés dans la littérature. Ces études montrent que plus la période spatiale ou le contraste de l'image est petit, plus le facteur d'erreur de masque est grand. Pour les motifs beaucoup plus grands que la longueur d'onde d'exposition, ou dans la plage dite linéaire, le facteur d'erreur de masque est généralement très proche de 1. Pour les motifs proches ou plus petits que la longueur d'onde, le facteur d'erreur de masque augmentera considérablement. Toutefois, à l’exception des cas particuliers suivants, le facteur d’erreur du masque n’est généralement pas inférieur à 1 :

(1) La lithographie par ligne utilisant un masque à décalage de phase alterné peut produire un facteur d'erreur de masque nettement inférieur à 1. Cela est dû au fait que l'intensité lumineuse minimale dans la distribution du champ d'image spatiale est principalement causée par la mutation de phase à 180 degrés générée par la zone de phase adjacente. La modification de la largeur de la ligne métallique sur le masque au niveau de la mutation de phase a peu d'effet sur la largeur de la ligne.

(2) Le facteur d'erreur du masque sera nettement inférieur à 1 à proximité de la petite structure de compensation dans la correction de l'effet de proximité optique. En effet, les petits changements du motif principal ne peuvent pas être identifiés de manière sensible par le système d'imagerie avec une résolution limitée causée par la diffraction.

En général, pour les motifs étendus dans l'espace, tels que les lignes ou les rainures et les trous de contact, le facteur d'erreur du masque est égal ou supérieur à 1. Étant donné que l'importance du facteur d'erreur du masque réside dans sa relation avec la largeur de ligne et le coût du masque, il devient très important de le limiter à une petite plage. Par exemple, pour la couche de grille avec des exigences d'uniformité de largeur de ligne extrêmement élevées, le facteur d'erreur du masque doit généralement être contrôlé en dessous de 1,5 (pour les processus de 90 nm et plus).

Jusqu'à récemment, l'obtention de données sur les facteurs d'erreur de masque nécessitait une simulation numérique ou une mesure expérimentale. Pour la simulation numérique, atteindre un certain degré de précision nécessite de s'appuyer sur l'expérience dans le réglage des paramètres de simulation. Si des informations sur la distribution des facteurs d'erreur de masque dans l'ensemble de l'espace des paramètres de lithographie sont nécessaires, ces méthodes prendront beaucoup de temps à utiliser. En fait, pour l'imagerie de lignes ou de rainures denses, le facteur d'erreur de masque a une expression analytique approximative en théorie. Dans les conditions particulières où la période spatiale p est inférieure à λ /NA et la largeur de la ligne est égale à la largeur de la rainure, dans des conditions d'éclairage annulaire, l'expression analytique peut être simplifiée et écrite sous la forme suivante, c'est-à-dire :

Français +, - s'appliquent respectivement aux rainures et aux lignes. Parmi eux, σ est le paramètre de cohérence partielle (0<σ <1), est le facteur de transmission d'amplitude dans le masque de décalage de phase atténué (par exemple, pour un masque atténué de 6 %, est de 0.25), n est l'indice de réfraction de la résine photosensible (généralement entre 1,7 et 1,8), et a est la longueur de diffusion photoacide équivalente sous le modèle de seuil (selon les différents nœuds technologiques, généralement de 5 à 10 nm pour les nœuds de 32 à 45 nm à 70 nm pour les nœuds de 0,18 à 0,25 μm).

Pour le masque à décalage de phase alterné (Alt-PSM), MEF a une expression plus simple, à savoir

Parmi eux, la période spatiale p<3λ / (2NA), CD refers to the line width on the silicon wafer, and δ refers to the line width on the mask. If we plot equation (7-21), we can get the result in Figure 7.23. It can be seen that MEF increases rapidly as the spatial period decreases, and increases as the photoacid diffusion length increases.

Si tous les paramètres sauf la longueur de diffusion du photoacide dans la formule (7-21) sont connus, la longueur de diffusion du photoacide peut être obtenue en ajustant les données expérimentales. Les résultats montrent qu'après 40 secondes de post-cuisson, la longueur de diffusion du photoacide d'un certain type de résine photosensible de 193 nm est de 27 nm ; après 60 secondes de post-cuisson, la longueur de diffusion devient de 33 nm. Et en raison de la précision des données, la précision de mesure de la longueur de diffusion du photoacide est de ± 2 nm. C'est un ordre de grandeur supérieur à la précision des méthodes de mesure précédentes, comme le montre la Figure 7.24. Le facteur d'erreur du masque peut également être utilisé pour calculer les exigences de la largeur de ligne du masque pour l'uniformité de la largeur de ligne, ainsi que le réglage des règles d'espacement des graphiques bidimensionnels dans la correction de l'effet de proximité optique. Pour un graphique bidimensionnel avec des extrémités de ligne raccourcies, comme le montre la figure 7.25, grâce au calcul d'une simple fonction d'étalement de points et à un certain degré d'approximation de la diffusion photoacide, une formule presque analytique pour l'effet de proximité optique d'extrémité de ligne peut être obtenue, c'est-à-dire :

Où PSF est la fonction d'étalement du point, l'indice « D » représente la diffusion du photoacide, a représente la longueur de diffusion du photoacide, n=1, 2 correspond aux conditions d'éclairage cohérentes et incohérentes, et

Uniformité de la largeur de ligne

L'uniformité de la largeur des lignes dans les processus de semi-conducteurs est généralement divisée en : zone de puce, zone de tir, zone de plaquette, zone de lot et zone de lot à lot. Les facteurs qui affectent l'uniformité de la largeur des lignes et l'analyse générale de la plage d'impact sont répertoriés dans le tableau 7.2. À partir du tableau 7.2, nous pouvons constater que :

1) En général, les problèmes causés par les machines de lithographie et les fenêtres de processus ont un impact considérable.

(2) Les problèmes causés par des erreurs de fabrication de masques ou des effets de proximité optique sont généralement limités à la zone d’exposition.

(3) Les problèmes causés par le revêtement ou le substrat sont généralement limités à la plaquette de silicium.

Les dispositifs CMOS nécessitent généralement une uniformité de largeur de ligne d'environ ±10% de la largeur de ligne. Pour les portes, la précision de contrôle générale est de ±7%. Cela est dû au fait que dans les processus en dessous du nœud de 0,18 µm, il existe généralement un processus de gravure de « coupe » de largeur de ligne après la lithographie et avant la gravure, ce qui réduit encore la largeur de ligne de lithographie à la largeur de ligne du dispositif, ou à proximité de la largeur de ligne du dispositif, qui est généralement de 70% de la largeur de ligne de lithographie. Étant donné que le contrôle de la largeur de ligne du dispositif est de ±10%, la largeur de ligne de lithographie devient de ±7%.

Il existe de nombreuses façons d'améliorer l'uniformité de la largeur de ligne de lithographie, comme la compensation de la distribution d'énergie d'exposition dans la distribution d'éclairage de la machine de lithographie en fonction des résultats de mesure de l'uniformité d'exposition dans la zone d'exposition. Cette compensation peut être réalisée à deux niveaux. Elle peut être compensée dans les constantes de la machine, qui sont applicables à toutes les conditions d'éclairage, ou elle peut être compensée dans la sous-routine d'exposition (en suivant un certain programme d'exposition). De cette façon, il peut cibler avec précision un certain niveau avec des exigences d'uniformité strictes. Elle peut également être améliorée en analysant la cause profonde de la largeur de ligne de lithographie inégale. Par exemple, un problème typique est l'influence de la différence de hauteur causée par la structure du processus sur le substrat de la plaquette de silicium sur l'uniformité de la largeur de ligne de grille. Par exemple, l'uniformité de la largeur de ligne locale (variation CD locale, LCDV) de la couche de grille discutée dans [6] se détériorera en raison de la fluctuation de hauteur du substrat. Cette fluctuation est illustrée dans la figure 7.28.

Les variations de largeur de ligne provoquées par la différence de hauteur sont illustrées dans les figures 7.29 et 7.30. On peut voir qu'à mesure que la différence de hauteur diminue progressivement, la largeur de ligne diminue progressivement jusqu'à une valeur stable.

1. Amélioration de l'uniformité de la largeur des lignes dans la zone de la puce ou dans la zone graphique

Étant donné que de nombreux facteurs affectent cette plage, seules quelques méthodes principales sont décrites.

(1) Améliorer la fenêtre de processus et optimiser la fenêtre de processus.

Pour les graphiques denses, un éclairage hors axe peut être utilisé pour améliorer à la fois le contraste et la profondeur de champ, et des masques à décalage de phase peuvent être utilisés pour améliorer le contraste ;

Pour les graphiques isolés, des bandes de diffusion par sous-diffraction (SRAF) peuvent être utilisées pour améliorer la profondeur de champ des graphiques isolés ;

Pour les graphiques semi-isolés, c'est-à-dire dont la période spatiale est inférieure à deux fois la période spatiale minimale et légèrement supérieure à la période spatiale minimale, la fenêtre de processus atteindra ici un état presque difficile, également appelé « hauteur interdite », comme le montre la figure 7.31

Comme le montre la figure 7.31, par rapport à la période spatiale minimale de 310 nm, la largeur de ligne chute de 130 nm à environ 90 nm près de la période de 500 nm. Cela (non représenté ici) implique également une baisse significative du contraste et de la profondeur de champ. L'interdiction de la période spatiale est causée par la nécessité de maintenir une largeur de ligne minimale fixe dans la lithographie des circuits logiques, ce qui entraîne un grave manque de contraste dans les images à espacement non égal dans différentes périodes spatiales ou motifs adjacents. Cela est principalement dû au fait que l'éclairage hors axe impose des limitations aux graphiques semi-denses. Habituellement, l'éclairage hors axe n'a qu'une forte aide pour la période spatiale minimale, mais a un certain impact négatif sur les graphiques dits « semi-denses » à la période spatiale minimale et à 2 fois la période spatiale minimale. Afin d'améliorer la fenêtre de processus pendant la période dite interdite, l'angle hors axe de l'éclairage hors axe doit être réduit de manière appropriée pour obtenir des performances d'uniformité de largeur de ligne équilibrées.

(2) Améliorer la précision et la fiabilité de la correction de l’effet de proximité optique.

Le processus de base de la correction de l'effet de proximité optique est le suivant : lors de l'établissement du modèle, il faut d'abord concevoir des graphiques d'étalonnage sur le masque de test comme indiqué dans la figure 7.32. Ensuite, la taille du motif de la résine photosensible sur la plaquette de silicium est obtenue en exposant la plaquette de silicium, puis le modèle est étalonné (les paramètres pertinents du modèle sont déterminés) et la quantité de correction est calculée en même temps. Ensuite, en fonction de la similitude entre le graphique réel et le graphique d'étalonnage, il est corrigé en fonction du modèle.

La précision de la correction de l'effet de proximité optique dépend des facteurs suivants : précision de mesure des données de largeur de ligne de la plaquette de silicium, précision d'ajustement du modèle et rationalité et fiabilité de l'algorithme de correction du motif de circuit du modèle, tel que la méthode d'échantillonnage (fragmentation), la densité des points d'échantillonnage, la taille de pas correcte, etc. Pour les modèles de résine photosensible, il existe généralement des modèles de seuil simples comprenant la diffusion gaussienne (modèle de seuil avec diffusion gaussienne) et des modèles de résine à seuil variable. Le premier suppose que la résine photosensible est un interrupteur de lumière. Lorsque l'intensité lumineuse atteint un certain seuil, le taux de dissolution de la résine photosensible dans le révélateur change soudainement. Le second est dû à l'écart du premier par rapport aux données expérimentales. Le second considère que la résine photosensible est un système complexe et que son seuil de réaction est lié à l'intensité lumineuse maximale et au gradient de l'intensité lumineuse maximale (qui provoquera une diffusion directionnelle de l'agent photosensible), et peut être une relation non linéaire. Et ce dernier peut également décrire certains écarts de largeur de ligne de gravure sur des motifs denses à isolés. Bien entendu, ce type de modèle ne peut pas montrer physiquement l'image physique très clairement. D'une manière générale, l'image physique du modèle de seuil plus la diffusion gaussienne est très claire et les gens l'utilisent davantage, en particulier dans le développement et l'optimisation des processus. En termes de correction de l'effet de proximité optique, puisqu'il est nécessaire de construire un modèle précis à quelques nanomètres en très peu de temps, l'ajout de certains paramètres supplémentaires dont la signification physique ne peut pas être clairement expliquée est inévitable et constitue également une mesure temporaire.

Bien entendu, à mesure que le processus de photolithographie continue de se développer, le modèle de correction de l'effet de proximité de la photolithographie continuera d'évoluer et d'absorber des paramètres ayant des significations physiques. Afin d'augmenter la précision du modèle, vous pouvez étendre la représentativité des graphiques de mesure en augmentant le nombre de points de mesure (par exemple 3 à 5 fois), c'est-à-dire en améliorant les graphiques d'étalonnage (jauge), comme illustré dans la Figure 7.32. Les mêmes graphiques de conception de circuit se trouvent dans Corrélations et similitudes dans les formes géométriques. Pendant le processus d'ajustement du modèle, essayez d'utiliser des paramètres physiques et de renvoyer les erreurs d'ajustement à l'ingénieur en lithographie pour analyse afin d'éliminer les erreurs possibles. La correction de l'effet de proximité optique sera abordée en profondeur dans un autre chapitre.